Elektronenstrahl-Vakuumkammer

Störfaktoren eliminieren

Um ein Produkt während des Fertigungsprozesses mit einem optischen Gesamtsystem zu überprüfen, ist es nicht allein wichtig, einen für das Prüfteil passenden Beleuchtungstyp, eine passende Beleuchtungsfarbe und einen passenden Betriebsmodus zu finden, sondern auch existierende Störfaktoren zu unterbinden.

Unterschieden wird zwischen Faktoren, die von der Umgebung, also von außen den Prüfprozess stören und von Faktoren, die vom Fertigungsprozess selbst ausgehen und den Prüfprozess stören.

Um erfolgreich arbeiten zu können, ist es oft notwendig, Störfaktoren zu eliminieren. Das gilt am Arbeitsplatz mit der blendenden Sonne genauso wie in vielen anderen Bereichen des Lebens.

In der industriellen Bildverarbeitung können sowohl Sonnenlicht als auch Prozessleuchten solche Störfaktoren sein, die verhindern, eine optische Kontrolle korrekt und problemlos durchzuführen.

Eliminierung externer Störquellen

Ein Beispiel für eine externe Störquelle ist eine grelle Deckenbeleuchtung in der Fertigungshalle. Zur Eliminierung dieses Problems könnte entweder die Deckenbeleuchtung ausgetauscht, oder eine Abdeckung über dem Prüfaufbau angebracht werden.

Eliminierung interner Störquellen

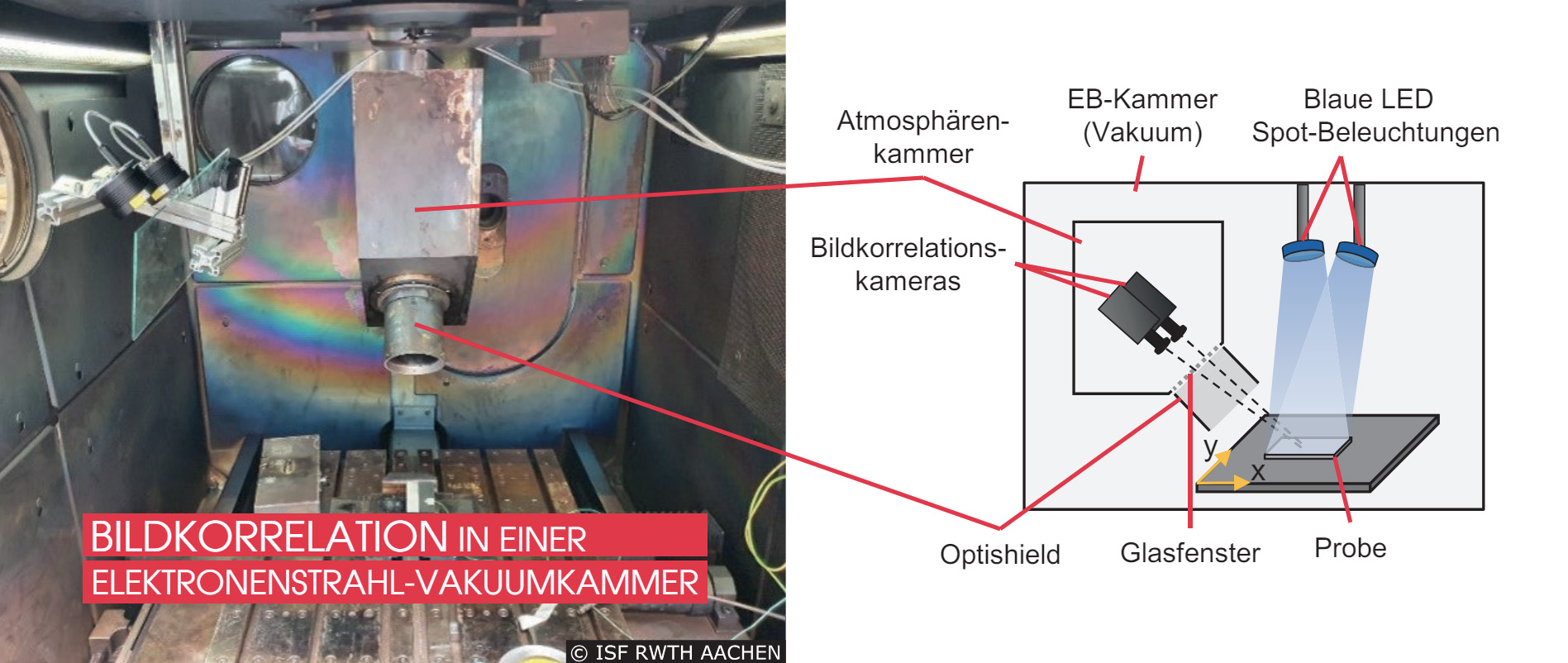

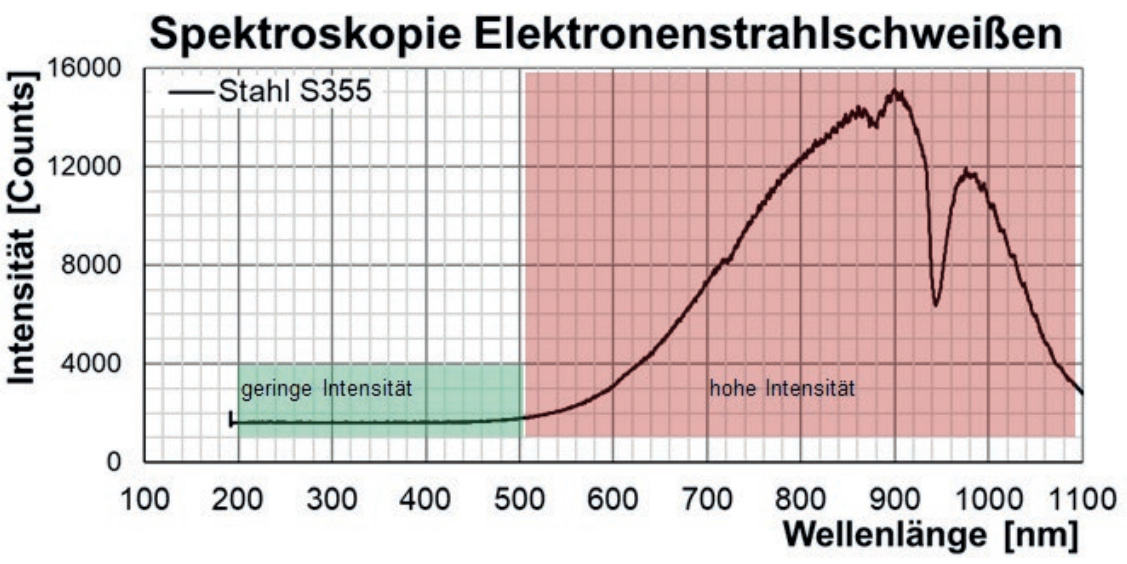

Wenn der Fertigungsprozess selbst den Störfaktor erzeugt, ist die Lösungsfindung aufwendiger. Bei Schweißvorgängen (z.B. Elektronenstrahlschweißen) entsteht während des Fertigungsprozesses ein Eigenleuchten, auch Prozessleuchten genannt. Dieses ist oft so hell, dass die Schweißnaht sowohl mit dem menschlichen Auge als auch mit der Kamera nicht sichtbar ist. Zur Lösung dieses unerwünschten Umstands muss zunächst das Wellenlängen-Spektrum des Prozessleuchtens ermittelt werden. Hierzu wird eine Spektroskopie während des Schweißprozesses durchgeführt.

Diese zeigt, in welchem Wellenlängenbereich die geringste und in welchem die höchste Lichtintensität existiert. Anschließend wird eine Beleuchtung ausgesucht, die das zu prüfende Objekt während des Fertigungsprozesses beleuchtet.

Diese Beleuchtung muss über eine Wellenlänge verfügen, die in dem Wellenlängenbereich mit der geringsten Lichtintensität liegt. Wenn beispielsweise die geringste Lichtintensität im Bereich von 200 bis 500nm vorliegt, würde sich eine blaue Beleuchtung (470nm) anbieten. Das allein würde aber das Problem nicht lösen, da die Kamera neben dem Prozessleuchten nun zusätzliches blaues Licht erfassen würde.

Daher muss noch ein passender Bandpassfilter an das Kameraobjektiv montiert werden, der ausschließlich die Wellenlänge 470nm passieren lässt. Dadurch zeigt die Kameraaufnahme lediglich den von der blauen Beleuchtung angestrahlten Bereich (beispielsweise die Schweißnaht). Durch diese Methode kann die vom Fertigungsprozess erzeugte Störquelle eliminiert und der Prüfprozess sichergestellt werden.

Die vorgestellten Untersuchungen wurden am ISF der RWTH Aachen im Rahmen des SFB1120-236616214 „Bauteilpräzision durch Beherrschung von Schmelze und Erstarrung in Produktionsprozessen“ durchgeführt und durch die DFG gefördert. Für die Förderung und Unterstützung sei an dieser Stelle gedankt.

Dunkelfeld-Beleuchtung FLDR-LA1 in Edelstahl

Sollen in der Produktionskette Abweichungen früh erkannt werden, müssen Prüfungen am Ort des Geschehens stattfinden. Im industriellen Umfeld herrschen jedoch keine Laborbedingungen und entsprechend hoch sind die Anforderungen an ein AOI-System.

Staub, ölige Emulsionen oder aggressive Reiniger können Gerät und Material strapazieren. Kann die Kamera mit entsprechendem Objektiv noch in einiger Entfernung montiert sein, muss die Beleuchtung oft sehr nahe am Prüfling platziert werden und ist damit den harten Bedingungen direkt ausgesetzt.

Speziell für solche Fälle wurde bei Falcon eine neue horizontale Dunkelfeldbeleuchtung entwickelt. Aus korrosionsfesten V4A Edelstahl gefertigt, mit ölbeständigem Anschlusskabel versehen und natürlich geschützt gegen Staub und Spritzwasser nach IP54.

Prüfungen können somit direkt in der Produktionslinie durchgeführt werden.